粉体材料烧结技术交流

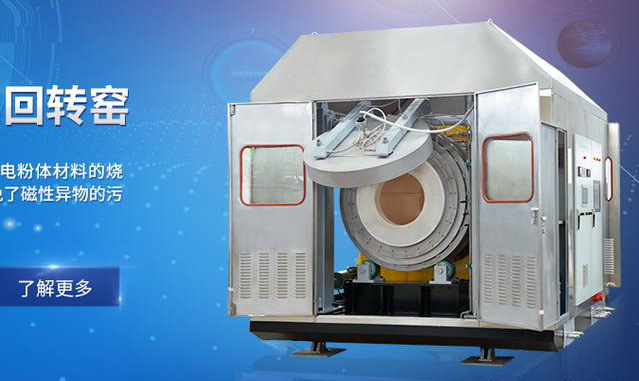

近几十年来,在粉末烧结过程中,开发出了许多性能优良的新型材料。新工艺的种类繁多,设备结构和操作过程也不尽相同。但各种烧结工艺无非是寻求更大的驱动力。其作用是促进材料在高温或晶粒取向下的转移、致密化等过程。驱动力激活能主要包括表面自由能、化学势的降低、相变和化学反应性的应用、以及外力、电场、磁场、超声能量的应用。最广泛的应用是推广外部机械——烧结窑设备。

烧结是高温下粉末或坯体的致密化过程和现象的总称。具体而言,随着温度和时间的增加,固体颗粒相互结合,晶粒长大,空隙(孔隙)和晶界逐渐减小,通过材料的转移,其整体体积收缩、密度增大,最终成为具有刚性的多晶烧结体。只有一定的微观结构,这种现象才叫做烧结。

固态烧结(SSS)是在一定气氛的保护下,在不超过其熔点的设定温度下,将具有一定形状的松散粉末或致密粉末保持一段时间的过程。设定温度是烧结温度,使用的气氛称为烧结气氛,使用的保温时间称为烧结时间。

烧结过程可分为两类:无压烧结(无外压烧结)和加压烧结(有外压烧结)。同时对松散粉末或粉末压坯施加高压和外压,称为压力烧结。

热压烧结(HPS)是指在一定的外力(根据模具材料的强度,一般压力为10~40MPa)下,使材料加速流动、重排和致密化的烧结过程。热压烧结温度比常压烧结温度低100-150℃,但热压烧结的驱动力比常压烧结的驱动力大20-100倍。

粉末烧结设备的结构按加热加压方式、气氛等因素进行划分。在粉末烧结过程中,通常采用电加热。最常见的方法是:将粉体材料经过喂料机导入烧结窑的筒体直接回转加热;在电炉中加热模具;对导电模具进行直接感应加热;对非导电模具在导电管内进行感应加热。

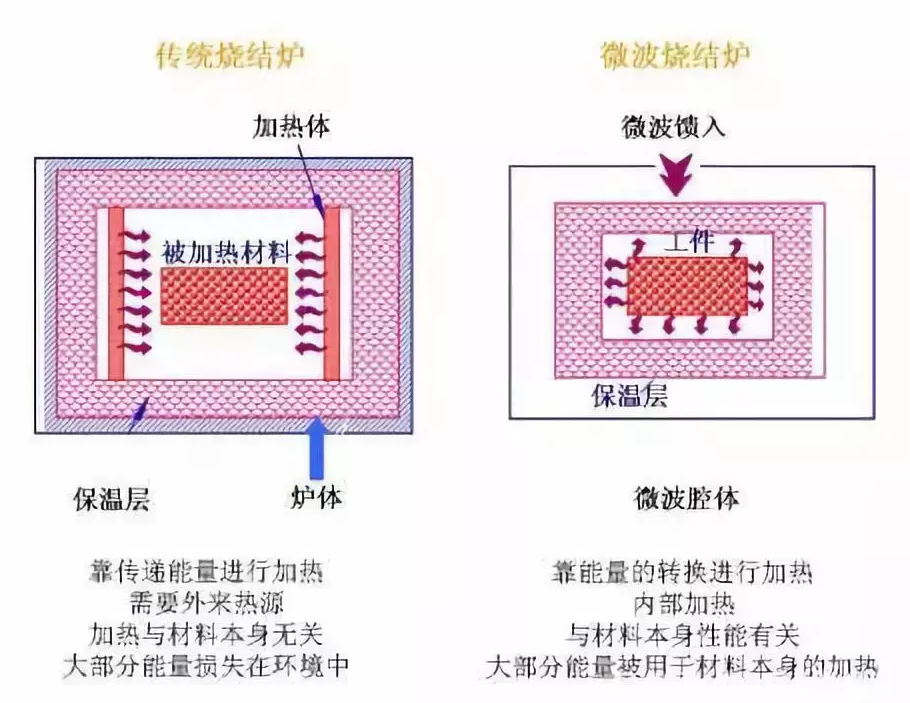

微波烧结是利用微波电磁场中陶瓷材料的介质损耗而使材料至烧结温度从而实现陶瓷的烧结及致密化。根据微波能的利用形式,微波烧结可分为:微波加热烧结,微波等离子烧结,微波—等离子分布烧结等。

(1)微波加热烧结

微波加热与常规加热模式不同,前者是依靠微波场中介质材料的极化损耗产生本体加热,因此微波加热温度场均匀,热应力小,适宜于快速烧结。并且微波电磁场作用促进扩散,加速烧结过程,可使陶瓷材料晶粒细化,有效抑制晶粒异常长大,提高材料显微结构的均匀性。

烧结示意图

烧结示意图

(2)微波等离子烧结

微波等离子烧结是通过微波电离气体形成等离子体,然后等离子体加热生坯得到致密的陶瓷烧结体。由于快速加热,减小了表面扩散(主要发生在传统烧结的低温阶段)引起的晶粒粗化,为晶界扩散和体积扩散提供了较强的驱动力和较短的扩散途径,从而导致陶瓷显微结构的细化,促进坯体的快速致密。

(3)微波—等离子分步烧结

微波等离子分步烧结结合前者优点,首先直接用微波的能量把陶瓷生坯加热到特定温度,然后利用微波的能量将气体激励成等离子体,等离子体继续加热陶瓷坯体到烧结温度,形成致密、均匀的烧结体。

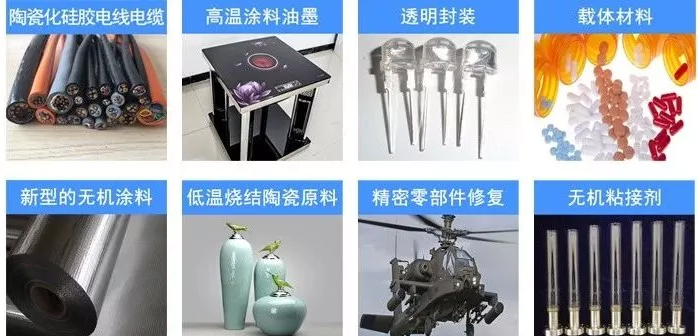

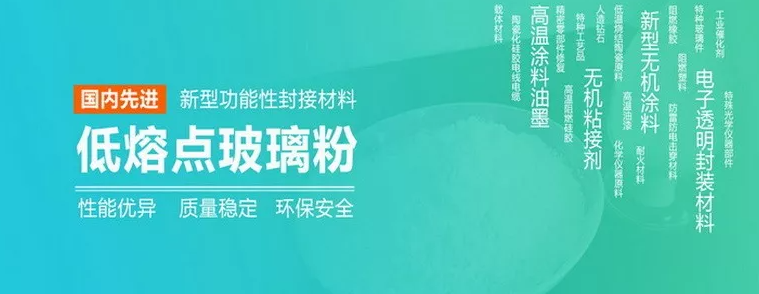

无机高温载体粉体材料之低熔点玻璃粉是由广东启辰新材料科技有限公司开发推出的一种先进封接材料,该材料具有较低的熔化温度和封接温度,良好的耐热性和化学稳定性,高的机械强度,而被广泛应用于真空和微电子技术、激光和红外技术、高能物理、能源、宇航、汽车等众多领域。可实现玻璃、陶瓷、金属、半导体间的相互封接。低熔点玻璃粉作为新型材料,已经成熟应用到27个行业的新材料。

低熔点玻璃粉在不同应用领域有不同的名称:

特殊光学仪器、金属精密仪器间的粘结材料领域里被称为:无机封接

高温涂料油墨领域:高温树脂

阻燃橡胶塑料领域里被称为:陶瓷化粉

精密器件烧结材料领域里被称为:无机焊接剂

工业催化剂、高温助熔剂领域里被称为:无机溶剂

壁炉高温油墨、低温陶瓷彩釉领域里被称为:无机油墨

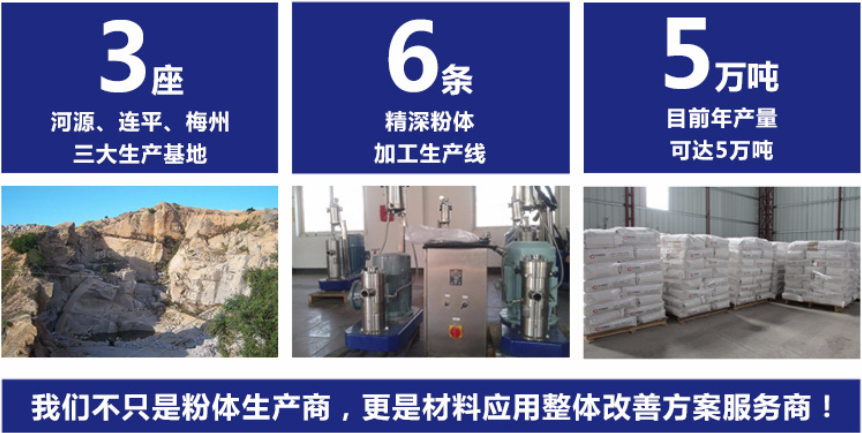

广东启辰新材料科技有限公司成立于2015年11月,注册资金1000万元,公司致力于无机非金属功能性粉体材料及其加工产品的技术应用!主要从事无机粉体材料的应用配方设计、工艺实现及生产、销售。拥有广东河源、连平、梅州三大生产基地,6条精深粉体加工生产线,也是华南地区大型气流磨非金属粉体生产商,年产量可达5万吨。

主营产品包括:亚钛粉、无水透明粉、玻璃粉、硅微粉、低熔点玻璃粉、特种高温油墨及其它无机微粉系列产品,已广泛被应用于:涂料、油漆、油墨、粘接剂、硅橡胶、塑料、耐火材料、铸造及磨抛等材料领域。